Henan Liyue New Energy Co., Ltd

Stellen Sie den Kunden vor, wie wir 48-V-Lithium-Ionen-Batterien montieren

Ich bin ein Mensch, der gerne teilt und zusammenfasst. Kürzlich kam ein Kunde aus Europa zu uns und bestellte eine Charge von 48V Lithium-Ionen-Batterien für ihr kommerzielles Energiespeicherprojekt. Um ihnen ein besseres Verständnis unserer Produktionskapazität und Produktqualität zu vermitteln, lud ich ihn zu einem Besuch in unserer Fabrik ein und erklärte ihm persönlich unseren Batteriepack-Prozess. Heute möchte ich diese Geschichte und einige Kundenfeedbacks mit Ihnen teilen.

Erstgespräch: Kunden interessieren sich für unsere Wandbatterien

Es war ein sonniger Mittwochmorgen, als ich 80 Kilometer zum internationalen Flughafen Xinzheng fuhr, um unseren europäischen Kunden zu treffen. Ich sah ihn sofort, als er aus dem Flugzeug stieg, da wir oft per Videoanruf miteinander verbunden waren. WhatsApp um die Arbeit zu besprechen. Dies war unser erstes persönliches Treffen. Nach einer kurzen Begrüßung gingen wir direkt zum Firmensitz, um die Produkte zu sehen.

Während der Fahrt fragte ich ihn: „Wir haben alle Produktdetails bereits online besprochen. Warum kommen Sie persönlich vorbei, um sich das anzusehen?“ Er lächelte und antwortete: „Das gehört zu meinem Job. Ich bin dafür verantwortlich, dass alles den Bedürfnissen meiner Kunden entspricht.“ Ich konnte ihm nur zustimmen und antwortete: „Das sehe ich genauso.“ Wir lachten beide und genossen den heiteren Moment.

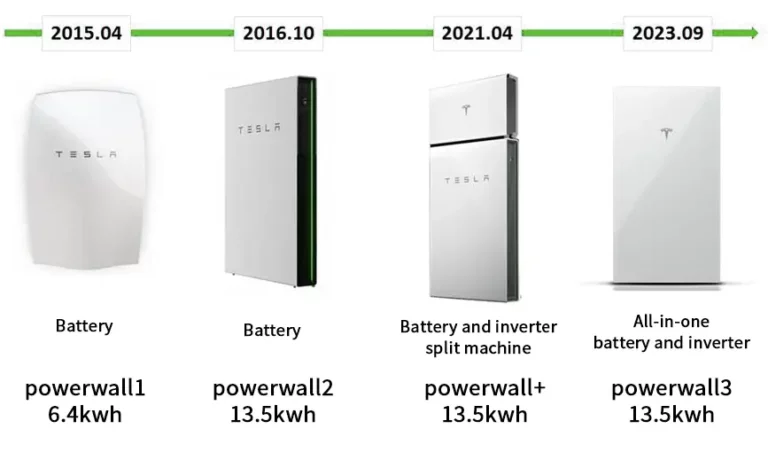

Bald erreichten wir die Batterieproduktionslinie des Unternehmens. Der Kunde war sichtlich begeistert, die 48-V-Lithium-Ionen-Akkupack Er hatte bestellt. Ich nutzte die Gelegenheit, um ihm zu erklären, warum Lithium-Ionen-Batterien die ideale Wahl für Photovoltaik-Energiespeichersysteme sind. Im Vergleich zu herkömmlichen Blei-Säure-Batterien bieten sie eine höhere Kapazität, eine längere Lebensdauer und eine effizientere Energieumwandlung. Das von ihm gewählte 48V200Ah 10 kWh-Modell ist in ganz Europa in privaten und gewerblichen Energiespeicheranwendungen sehr beliebt. Er hatte eine gute Wahl getroffen.

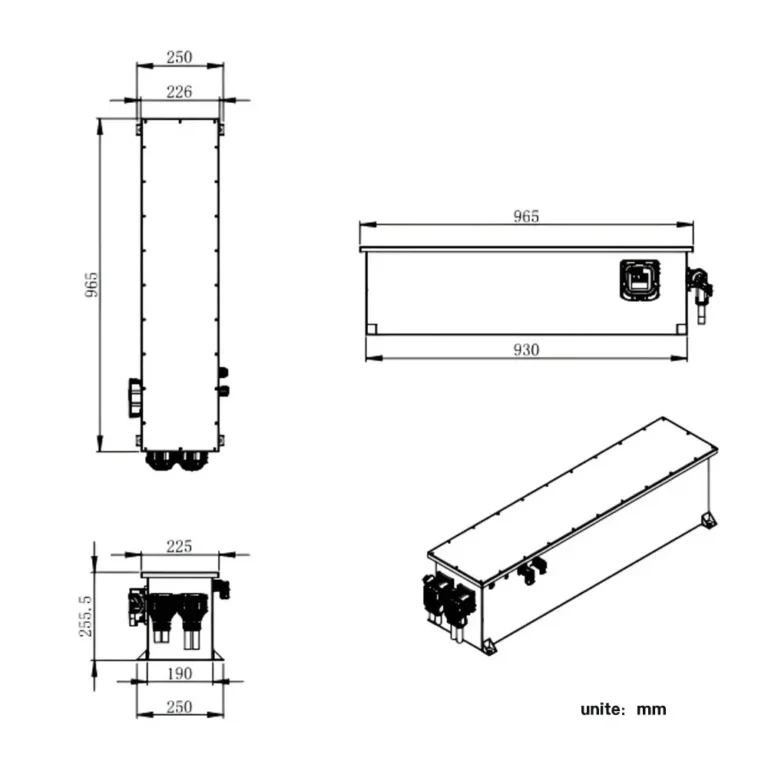

Anschließend stellte ich kurz die wichtigsten Merkmale der 48-V-Lithium-Ionen-Batterie vor: eine Spannung von 48 V, eine Kapazität von 200 Ah und eine Gesamtleistung von 9600 W. Durch das wandmontierte Design, ähnlich einem Wechselrichter, eignet sie sich perfekt für Wohn- und Gewerberäume mit begrenzter Stellfläche und hilft, wertvollen Platz zu sparen.

Beginnen Sie mit der Erklärung des PACK-Prozesses: Vermitteln Sie Ihren Kunden einen umfassenden Einblick in unseren Herstellungsprozess

Anschließend führte ich den Kunden in die Produktionswerkstatt und erklärte ihm, wie wir die Akkupacks zusammenbauen. Mit über 20 Jahren Erfahrung befolgen wir einen strengen Prozess, um für jede Batterie höchste Sicherheit und Leistung zu gewährleisten.

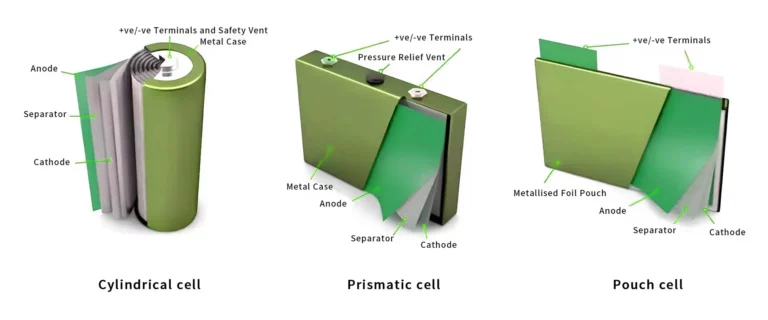

Schritt 1: Hochwertige Lithium-Batteriezellen auswählen und montieren

„Wir beginnen mit den Lithium-Batteriezellen“, erklärte ich. „Für unsere 48-V-Lithium-Ionen-Batterien verwenden wir 3,2-V-Lithium-Eisenphosphat-Zellen (LiFePO4), die wir selbst herstellen. Diese Zellen sind für ihre hohe Sicherheit und Stabilität bekannt und sorgen für eine längere Batterielebensdauer.“

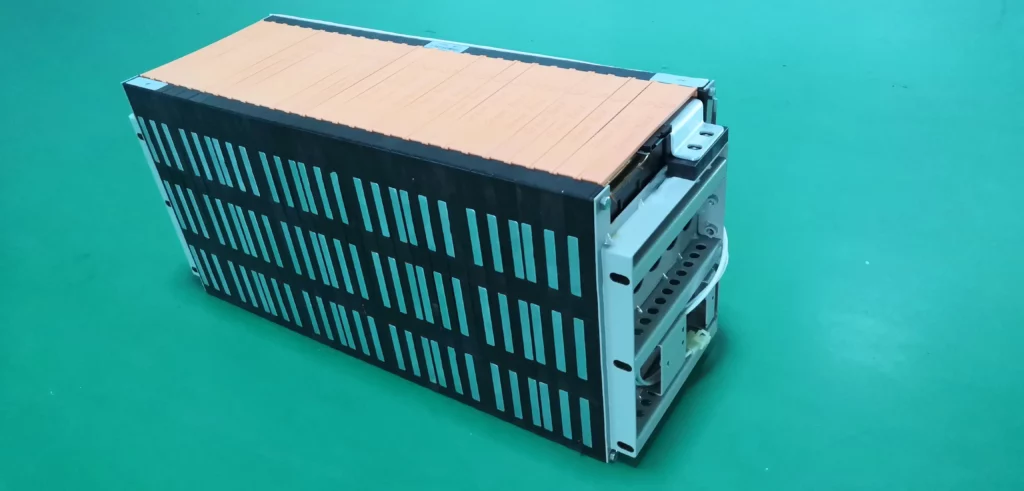

Wir schalten nach dem Testen zunächst 15 qualifizierte 3,2-V-200-Ah-Batteriezellen in Reihe. Durch Addition der Reihenspannung erhalten wir ein Batteriemodul mit einer Spannung von 48 V und einer Kapazität von 200 Ah. Ich stellte es dem Kunden vor. „Denken Sie nicht, dass es sich nur um eine einfache Montageverbindung handelt. Wir verwenden für jede Batterie das beste Laserschweißverfahren, um sicherzustellen, dass jede von uns produzierte Batterie ein qualitativ hochwertiges Produkt ist.“

Ich zeigte dem Kunden auf den gerade zusammengebauten Akkupack und erklärte ihm die Einzelheiten der Verbindungskabel und -stecker. Dabei stellte ich sicher, dass die elektrische Verbindung zwischen den einzelnen Akkuzellen fest ist und sich nicht lösen kann.

Schritt 2: Installieren Sie das Batteriemanagementsystem (BMS)

„Als Nächstes installieren wir das Batteriemanagementsystem (BMS) auf dem Batteriemodul“, erklärte ich. „Das BMS ist für die Batteriesicherheit unerlässlich. Es überwacht Spannung und Temperatur jeder Zelle in Echtzeit und verhindert so Schäden durch Überladung oder Tiefentladung. Wir können außerdem Funktionen wie GPS und Bluetooth zur Fernüberwachung hinzufügen, sodass Benutzer den Batteriestatus verfolgen können.“

Ich habe dem Kunden den Installationsprozess des BMS gezeigt. Der Kunde schien sehr zufrieden und sagte, dies sei genau das High-End-Managementsystem, das er brauche, um seinen Kunden einen sorgenfreien Umgang mit unseren Batterien zu ermöglichen.

Schritt 3: Gehäuseverpackung und Wärmeableitungsdesign

„Dann setzen wir das Batteriemodul in eine spezielle Hülle ein“, erklärte ich. „Dieser Schritt ist entscheidend, da die Hülle nicht nur das Batteriemodul schützt, sondern auch für eine effektive Wärmeableitung sorgt. Überhitzung ist eine der Hauptursachen für Batterieschäden, daher haben wir für jeden Batteriesatz ein effizientes und sicheres Kühlsystem entwickelt.“

Der Kunde fragte mit großem Interesse: „Wie stellen Sie sicher, dass die Batterie insbesondere in extremen Umgebungen nicht überhitzt?“

Ich antwortete: „Das ist eine gute Frage. Unsere Batteriegehäuse bestehen aus hochwertigen Legierungen, die extremen Temperaturen und Drücken standhalten und so auch unter den anspruchsvollsten Bedingungen langfristig Stabilität gewährleisten.“

Unser System verfügt über eine intelligente Temperaturregelung, die die Batterietemperatur ständig überwacht. Überschreitet die Temperatur den Sicherheitsgrenzwert, aktiviert das System automatisch einen Schutzmechanismus.“ Ich fuhr fort: „Ob im heißen Sommer oder im eisigen Winter, unsere Batterien sind so konstruiert, dass sie ihre Effizienz behalten und einen stabilen, langfristigen Betrieb gewährleisten.“

Der Kunde nickte nachdenklich und war sichtlich zufrieden mit der Erklärung. Er betonte, wie wichtig es sei, die Stabilität langfristig aufrechtzuerhalten, insbesondere unter extremen klimatischen Bedingungen.

Schritt 4: Abschließende Tests und Fehlerbehebung

„Nach Abschluss der Montage führen wir eine Reihe von Tests durch“, fügte ich hinzu. „Dazu gehören Lade- und Entladetests, BMS-Funktionsprüfungen und Sicherheitsbewertungen, um sicherzustellen, dass jede Batterie den internationalen Standards entspricht.“

Ich führte den Kunden zu einem Besuch in unserem Prüflabor und zeigte ihm zahlreiche Zertifikatsberichte von unabhängigen Instituten über unsere Produktprüfungen. Nach der Lektüre äußerte der Kunde seine große Anerkennung und lobte unser strenges Management, das ihm zu mehr Sicherheit verholfen habe.

Langfristige Zusammenarbeit basierend auf Qualität und Vertrauen

Nach dem Besuch der Fabrik war der Kunde sehr zufrieden. Er sagte, dass er nun ein umfassendes Verständnis des Produktionsprozesses für unsere 48-V-Lithium-Ionen-AkkuEr drückte außerdem sein volles Vertrauen in das Produktions- und Managementsystem unserer Fabrik aus. Der Kunde erwähnte, dass er auch weiterhin mit uns zusammenarbeiten werde, um weitere Projekte zur Energiespeicherung zu Hause voranzutreiben.

Ich bin davon überzeugt, dass unsere Produkte auf dem Markt eine größere Anerkennung finden werden, wenn immer mehr Kunden von unserem Produktionsprozess und unserer Qualitätskontrolle erfahren.

Wenn Sie Interesse an unserem 48-V-Lithium-Ionen-Akku, Kontaktieren Sie uns gerne. Wir sind bestrebt, Ihnen die besten Batterielösungen anzubieten.